▼黒田精工株式会社 代表取締役社長 黒田浩史さん

KURODA PRECISION INDUSTRIES LTD. CEO Hiroshi KURODA

「精密技術を通じて、世界の産業高度化をサポートする」これが私たちのミッション

~精密に作る。精密に測る。100年の蓄積の強みを、この先の100年へ。~

今から約100年前。創業者は「日本の工業の発展にはものを正確に測るシステムが必要だ」と考えた。

こうして、ゲージメーカーとしてスタートした黒田精工の「精密技術」への追求が始まった。

- 黒田精工は「精密技術」が強みのようですが、そもそも、なぜものづくりで「精密」が必要なのですか。

大量生産の現代的なものづくり、いわゆる工業社会が生まれたときに何が必要になったかというと、同じサイズの部品を、たくさん、誰でも作れるようにすることでした。

たとえば、ねじ。同じ大きさのねじなら、どのねじも、ねじ穴にきちんとはまらないといけないですよね。実はそれをやることはすごく難しいんです。たとえば直径が2ミリのねじなら、ものさしで2ミリを測って作ればいいと思うかもしれないけれど、そのものさしが示している2ミリって何を基準に作られているのでしょうか?このものさしの2ミリって本当に2ミリなんですか?なぜ2ミリだと保証できるのでしょうか?

現代工業に求められる精度は、100分の1ミリの精度。その精度がないと互換性がない。つまり、同じねじ穴にねじが入らなくなってしまうんです。では、どうすればどこでも同じ大きさのねじが作れるでしょうか?

- えーと...。みんなで同じものさし使う、という方法でしょうか?

考え方は合っていますよ。でも、世界中の人が一つのものさしを使い回すのは現実にはむりですよね。

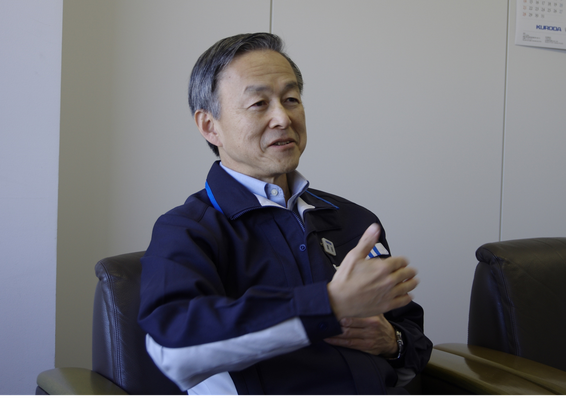

むかしフランスのパリに「メートル原器」というものがありました。その原器には1メートルのめもりがあって、世界のどこでもこれを1メートルだと定義しましょうと、世界基準を決めたんです。それを正確に写し取ったコピー原器「ナショナルマスターゲージ」が世界各国にあるんです。「ゲージ(gauge)」という言葉が出てきましたね。「ゲージ」とは「規範」のことです。長さの精度基準の標準原器としてこのゲージが作られました。これが近代工業の最初のなりたちなんですよ。このゲージがないと、大量生産なんてできなかったんです。

黒田精工は日本で最初の専業ゲージメーカーとして、約100年前の1925年に創業しました。創業者は私の祖父です。日本でもようやく近代工業が始まった時代でしたから、これからの日本の産業を発展させるためには、ゲージに代表される近代的なものづくりのシステムを確立しなければいけないと、創業者は考えたのです。そのためにはゲージメーカーが必要だと考え、黒田精工を創業したのです。

ゲージは精度の基準ですから、本当に精密なものでなければなりません。ゲージは、製品よりも一桁高い精度が求められるので、1000分の1ミリ代の精度で製作する必要がある。それを可能にしたのが、黒田精工の精密技術の始まりでした。

今でも、どのメーカーの工場にもゲージがあります。そして黒田精工は、ゲージを校正(calibration)する国家認定を受けています。精度の基準を作り、国家からお墨付きを得ているのが黒田精工です。だから精度にこだわりがある。「精密」は私たちのキーワードになっています。精密にものを作り、そして精密にものを測る。これが、私たちが考えている「精密」なのです。ものづくりの産業を基盤からを支えているのが、私たちの会社です。

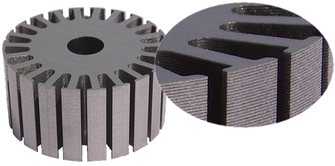

黒田精工のゲージ

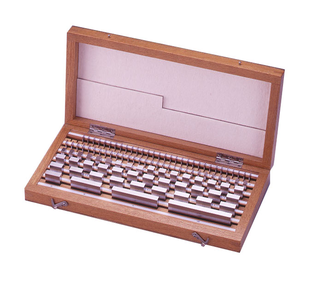

ゲージの次は金型、そして様々な精密製品を経て、現在はEV用モーターコア。時代の産業の求めに応じて様々な製品が誕生。

「精密」という技術を軸にして、最終製品を作るメーカーさんを支える「縁の下の力持ち」でありたい。

このような精密技術を生かして、世の中の役に立つものを作ろうと製品群がどんどん広がっていったのが、黒田精工の歴史です。

ゲージの次に作ったのは精密な金型でした。金型も大量生産のための道具(tool)です。私たちには精密にものを作る技術があったので、精密な金型を作ることができました。1940年代のころですから、当時の日本は自転車とかミシンなどを作って、海外に輸出していました。そのため、自転車やミシンの部品とか、そういうものを精密に作るための金型が必要になったんです。その金型を作り始めました。

やがて、日本の高度経済成長期には、冷蔵庫や洗濯機などがたくさん生産されました。そこで必要になったのがモーターです。これからモーターがどんどん伸びていくということで、モーターの基幹部品であるモーターコア(Motor Core)を作るための金型を作り始めました。黒田精工は日本でモーターコアの金型を作り始めた一番古い会社の一つだと思います。

その後も、いろいろ事業を広げていきました。たとえば工作機械の部品とか、半導体の時代になると半導体製造装置に使う精密部品とか。シリコンウェーハを精密に測る装置とか。最近でいうと、電気自動車のモーターコアを作るとか。

このように、「精密」を軸にして、その時代に求められるものを作っていくのが黒田精工という会社なんです。「精密」にこだわっているというのはそういうことです。

黒田精工のミッションは、「精密技術を通じて、世界の産業高度化をサポートする」。なぜこういう定義にしたかというと、黒田精工の100年近い歴史を振り返ってみると、「何を作る会社」ということで自分たちを定義してきていないな、と。これからもそうなんだろうな、と思っているんです。精密という軸はぶれません。精密という技術を使って、その時代の産業が求めているものを提供する。我々は最終製品を作るのではなくて、最終製品を作るメーカーさんをサポートする、「サポーティングインダストリー」だと思っています。縁の下の力持ち。そういう企業であり続けたいと思っているんです。

黒田精工の精密金型

どんなにテクノロジーが進んでも、最後は人の手の感覚が必要。

日本の精密産業がいまも世界でやっていけるのは、人の手による、目に見えない長い蓄積があるから。

- 「精密なものづくり」には、職人技というイメージがあるんですが、この理解は合っていますか?

合っていますよ。さきほど、ゲージは、製品よりも一桁高い精度が求められるので、1000分の1ミリくらいの精度でものを作れないとだめなんですと言いましたね。そういう技術をいまだに黒田精工は持っているんですけれど、1000分の1ミリの精度を安定して機械で出すのは困難なんです。どんなに精密な最先端の工作機械を使っても、最後のしあげは人の手が必要な世界なんです。

例をあげると、我々の作っている製品で「ナノメトロ」という機械があります。これは超精密表面形状測定装置といって、シリコンウェーハの表面形状をナノメートルオーダーで測るものです。エアホッケーを知っていますか?あの原理と同じで、エアスライダーという空気で少し浮かせた状態で動く装置を、セラミックスの台の上を滑らせることでものを測る構造なんです。セラミックスをどうやってしあげているかというと、最後の仕上げは人の手なんです。

もちろん、機械を使ってギリギリの精度まで高めますが、それでも最後は人の手です。目に見えないくらい細かい粒子で、なめるように人の手で表面をなでると最後の仕上げができる。うちでも最後の仕上げ加工ができる職人さんは3人くらいしかいません。究極の職人技なんです。職人さんと話をすると、仕上げ加工をするのって、長くても一日に30分が限度ですと言うんです。集中力が本当に必要なんです。手の感覚でやっていますから、少しでも感覚がくるうと精度が変わってしまう。ものすごい集中力でやるんです。職人技の世界はまだ残っていて、機械化できない世界はまだあるんです。

今はいなくなってしまいましたが、昔のゲージ職人さんは「肉を食べない」という人が多かった。肉を食べると体温が上がります。ゲージは金属ですから、加工しているときに手の体温が伝わると金属は膨張するんです。体温を上げたくないと言って、肉を食べない。すごいストイックですね。むかし、ゲージ職員さんと握手をすると本当に手が冷たかった。まさに「職人道」ですね。

創業者から伝わっている言葉があります。「精密なものづくりは人づくりだ」と。やはりそういうことだと思うんです。機械ではできない、人の立ち居振る舞いとか精神性を含めたものまでが文化として存在しないと、本当に精密なものは作れない。もちろん、機械化できるところはどんどん機械化していくんですが、やはり最後は人の力が必要なんです。こういう部分は、これからも残ると思います。

- 人間の手よりも機械のほうが正確だと思っていたので、びっくりです。人間の触覚ってすごいんですね。手にセンサーがついているみたい。

本当にそうですよね。そうだ、こんな経験をお話しましょう。むかし、あるフィルムメーカーさんから、「ナノメトロ」の新しいアプリケーションを開発してほしいという依頼がありました。フィルムメーカーさんも、フィルムをどんどん大量生産していると、品質にばらつきが出てくるわけです。フィルムメーカーさんにも検査職人さんがいますが、最後にその職人さんたちが手で触って仕上げの状況を確認しています。例えば、「つるつる」とか「さらさら」とか、ものすごく微妙な表現で、職人さんたちは違いを確かめているそうです。しかし、これを測定器で調べてもわからないのだ、と。なぜこの職人さんにとってこっちが「つるつる」でこっちが「さらさら」なのか?どんなに精度のよい測定器で測ってもその違いがわかりません、と。黒田精工の「ナノメトロ」を使って、その差を測ることはできますか?という相談だったんです。でも、結局、私たち黒田精工の精密機械をもってしても、その違いはわからなかったんです。

だから人間の触覚というか、その世界は残ると思うんです。日本の精密産業がいまだに世界でやっていけるのは、このような目に見えない、長い蓄積があるからじゃないかな。そう思っています。

ボールねじの作動性は世界最高峰。

精密な動きが求められる手術用ロボットにも、黒田精工の「作動性」が認められた。

- 黒田精工の「精密技術」が、ゲージからスタートして、金型、様々な精密製品を経てナノメトロ...と、時代に応じた製品群を生み出してきたことがわかりました。ところで、ボールねじも、黒田精工の主力製品ですよね。中に入っているボールが動くベアリング構造だということはわかるんですが、どこがすごいのか、すみません、いまいち分からなくて...。

はい、説明しましょう。ボールねじというのは、軸とナットにねじ溝が切ってあり、その溝をボールが動く、3次元の世界です。このねじ溝の精度が3次元的によくないと、きれいに精度よくナットがまわらないんです。ボールねじの溝はすごく特殊な形をしています。ボールの形と溝の形が同じではだめなんですよ。ボールと溝がぴったり当たってしまうと、摩擦が強すぎてだめなんです。だから、ボールと溝が2点接触とかね。この2点が必ず等距離でなくてはならないとか。そういう構造の溝をらせん状に作るというのは、すごいノウハウが必要なんです。世界でも本当に最高精度のボールねじを作れるのは数社しかないと思いますが、そのうちの1社が黒田精工です。

このボールねじの最後の検査も、職人さんが手でナットを回して、レベル1とかレベル2とか「作動性」をクラス分けするんです。この違いがどこからきているのか、まだ科学的に証明されていないんです。勘とコツの世界なんです。

手術用ロボットの「ダヴィンチ」というのを知っていますか。遠隔操作で手術できるロボットです。このダヴィンチには、黒田精工のボールねじが使われています。ダヴィンチのメーカーのチーフエンジニアに、なぜ黒田精工のボールねじを選んでくれたのか聞きました。そうしたら彼は、いろいろなメーカーのボールねじを試した結果、黒田精工のボールねじがダントツに作動性がよかった、と言うんです。

なぜ手術ロボットに作動性が大事かというと、例えば手術では、メスとかはさみとかを患者さんのお腹の中に入れますね。そのメスやはさみをお腹から引き抜くときに、膜などにひっかかったらセンサーがその「ひっかかり感」を検知して、引き抜くのを止める、という指示をロボットに出すそうです。でも、ボールねじそのものがスムーズに動作しないと、「ひっかかった」とセンサーが検知して、ロボットが止まってしまう。黒田精工のボールねじは、作動性が本当にスムーズなので、その誤作動が起きなかったそうなんです。嬉しかったですね。

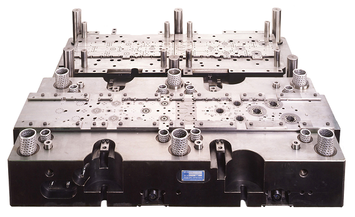

黒田精工のボールねじ

世界が注目する電気自動車業界で、黒田精工のモーターコアはすでに大きなシェア。

特許技術もあり、現在最も成長の期待がある事業になっている。

- エンジニアをめざす留学生にとって、とくに関心が高いのは電気自動車の分野です。黒田精工は、電気自動車メーカーとの取り引きはどうですか。

守秘義務があってメーカー名は言えないのですが、世界の有名な電気自動車メーカーには、ほぼ、黒田精工のモーターコアを採用いただいていると言っていいと思います。ハイエンド(そのメーカーにおいて最も性能・品質が高いモデル)の電気自動車を動かしているモーターコアのシェアは、たぶん私たちが世界ナンバーワンだと思います。市場統計がないので、あくまで黒田精工が行ったマーケティングによる推計ですが。電気自動車向けのモーターコア、そしてそれを作る金型は、黒田精工にとって現在最も成長の期待がある事業です。

- モーターコアは、自動車メーカーに売っているのですか?それとも、モーターメーカーに売っているのですか?

ハイエンドの電気自動車メーカーは、モーターを自分たちで作っているところが多いので、モーターコアは自動車メーカーに売っています。

金型は、お客様に売るケースもあるけれど、金型はプレス機にセットして使うので、プレス加工をやっている会社に売ることもあります。たとえば、ヨーロッパのユーログループという世界的なプレス加工メーカーがあります。この企業は私たちのパートナー企業で、私たちはユーログループにも金型を売っています。ユーログループが私たちの金型を使ってモーターコアを生産し、それを自動車メーカーに売るのです。最近販売が伸びているGlue FASTEC(薄い鋼板を接着剤を使って積層固着する技術)は私たちの特許技術なので、ユーログループにライセンスする形をとっています。ユーログループがGlue FASTECによるモーターコアを自動車メーカーに売ると、私たちにロイヤリティが入るビジネスモデルです。現在このビジネスは急速に拡大していますが、これからもさらに成長していくと考えています。

黒田精工のモーターコア

社長の役割は最終責任を負うということ。プレッシャーもあるが醍醐味もある。

趣味は…。仕事です(笑)。

- 黒田社長ご自身についてお聞きします。黒田社長は、日本製鉄、GE、そして現在というキャリアを歩んでこられました。現在は経営者、つまり最高責任者として前職とは役割も立場も違うと思うのですが、社長になられてから決定的に違うことはなんでしょうか。

やはり最終責任を負っているということ。会社が生きるも死ぬも自分の責任じゃないですか。それが決定的に違いますね。

GEでも子会社の社長をやっていたことがあるんです。それまでもGEのスタッフとしてもちろん仕事をがんばっていたけれど、だれか最後には決めてくれる人がいたわけです。でも、子会社の社長になった瞬間、みんなで経営会議をしたときに、最後に決める段階になったら、全員が私を見るんです。さあ社長が決めてくれと。そのときのプレッシャーはすごかったです。社長ってこういう仕事なんだと。でも、GEの子会社のときは資金調達は本部の資金部がやってくれるので、本当の意味での最終責任者ではなかった。

でも、いまは黒田精工の社長として、資金繰りから何から最終責任をすべて負っている。そういう意味では、これまでの感覚とはぜんぜん違います。

- 最高責任者としてプレッシャーもあると思いますが、だからこその経験、ほかではできない経験があると思います。そこはいかがですか。

そうですね、言葉にするとちょっと不思議に聞こえるかもしれないけれど、すごく楽しいんです。

黒田精工くらいの規模の会社は、目が行き届くんです。自分が決めなければならないけれど、そのレスポンスがすぐに帰ってくる。これはやりがいですね。大企業だと、そこまでの手触り感はなくて。

私がGEにいたときの当時の社長のジャック・ウェルチが、幹部研修のときに言っていました。GEみたいな巨大な会社をちょっとでも右から左に動かすことがどんなに大変か、君たちはわかるか、と。ハンドルをきってから実際に会社が動き始めるまで、どれだけ時間がかかるか、と。しかもちょっとハンドルをきろうと思ったら、思いっきりやらないと、持っていきたい方向には動かないんだと。極端なくらいのメッセージを出さないと、絶対に会社は変わらないと言っていました。そういう意味で、大きい会社は大変なんです。

でも黒田精工の場合は、自分がハンドルをきったらすぐに車の方向が変わるのがわかります。これは中堅企業の社長をやっている醍醐味かもしれません。ただ、逆にこわいのは、経営者にとっては業績が成績表ですから、業績が悪ければぜんぶやっぱりぼくの判断が間違ってたよね、となる。そこは怖いところではありますけれど。でもやりがいはありますよね。

- 黒田社長が経営者として大切にしていることを教えてください。

黒田精工は来年創業100周年を迎えます。これから100年、200年と永続していく企業にしなければ、という使命感。これはすごく大事にしています。

ぼくも次の世代を育てなければならない立場の年代だし、次の経営者、その次の経営者を育てながら、永続していく会社をつくらなければいけないな、ということは大事に思っています。精密なものづくりは、さきほどお話してきたように、すごく長い蓄積の上に成り立っています。産業を支えるインフラとしての「文化財」だと思っているんです。この伝統と文化を途切れさせてはならない、そう思っています。

- 黒田精工は、だれでも社長になれるチャンスはありますか?黒田社長は創業者のお孫さんですけれど。

もちろんです!黒田精工は、名前は「黒田」ですが、上場会社ですから黒田家の会社ではありません。私も学生時代、就職先として黒田精工という選択肢はありませんでしたから。

父も、私が子どものころ、「黒田精工は上場企業になったから社会の『公器』だ。おまえも好きな道を歩め。」と言ったんです。黒田精工は、黒田家の人間だけが社長をやってきた会社ではありません。ぼくのあとも、いまいる社員の中から、社長を託したいと考えています。

- プライベートはどのように過ごされているんですか。趣味とかはありますか?

趣味は…。これを聞かれるとつらいんですよね(笑)。妻からは「無趣味な人間」と言われていますので…。

むかしは多趣味だったんですよ。学生時代はスキーもテニスもやったし、絵を描いたりフルートを吹いたり。でもいまは趣味がなくて…。この年末年始のお休みも、何日間も休みがあるとやることが無くて、結局仕事をしちゃうんですよ。妻からは「あなたは仕事が趣味なんじゃないの?」と言われました(笑)。まああえて言うならば、山歩きは好きなので、夏のシーズンは登山をしたりしますね。冬のシーズンはスキーに行ったりします。

でも、仕事をしているときが一番心が落ち着きますね。休みの日でも書斎にこもって仕事をしているときが一番落ち着く。やばいかなあと思いますが(笑)。

ハングリー精神を持ち、組織に多様性をもたらしてくれる留学生に期待。

現場主義の土台の上で、自らの専門性を高めていける人が大成する。

- 留学生採用についてお伺いします。これまで留学生を採用してきて、社内にどんな影響がありましたか。また、なぜ留学生を採用したいのでしょうか。

私たちは、年齢・国籍・性別を問わず、多様性をもった優秀な方にうちの組織にいてほしい、一緒に働きたいと思っているんです。多様性があり、生まれも育ちも考え方も違う人に入社していただいたら、すごくいいなと思っています。そういう社員が入ってくれると刺激になって、組織が活性化すると感じています。

とくに留学生は日本という外国に来て、さらに日本で就職をしようとしているわけですよね。ハングリー精神があるなあと思います。そういう人に来てもらえると、嬉しいです。

- 私(ASIA Linkの小野)が理系留学生と面談をしていて感じるのは、技術者を目指す人には大きく2つのタイプがあるのかなということです。一つ目のタイプは、とにかくものづくりが好きな人。これが世の中にどう役に立っているのかというよりも、目の前のものに対してどうやったらもっとうまく動くだろうとか、それを考えて作るのに夢中になれる人です。そしてもう一つのタイプは、世の中に役に立つ技術・製品は何だろうとか、技術は将来どうなっていくのだろうか、と大局的に考えるのが好きな人です。

そうですね、本当ににものづくりが好きで、現場でものを触っていたい人と、大所高所からものを見る人。どちらもそれぞれに必要な人材だと思います。どちらか片方ではなく、両方いたほうがいい。どちらが上とか下ということもありません。

ただ、ものづくりの会社に入る以上、現場でものを触るのは嫌いです、という人は合いません。机に座って製図だけしているのはだめです。もちろん、自分の得意分野は設計や開発ですという人は必要ですが、やはり現場で実際にものを触るのが好きでないと。現場に行くのがいや、ものに触るのが好きではない、という人は技術者として大成しないと思います。

この年末年始、ぼくはイーロン・マスクの伝記を読みました。彼は徹底的な現場主義なんです。テスラの生産がぜんぜんうまくいかなかったとき、イーロン・マスクは工場に泊まり込んでいたんです。工場を走り回って、徹底的にものを見て、生産の無駄をなくして、電気自動車を作り上げたんです。自分でものが作れない人間に、ものづくり企業の管理職はできないと。現場で一緒にコミュニケーションを取りながら、ものを作っていくのが大事だ、という考え方の人なんです。

彼は、スペースXでロケットを作っていますが、これまでに何度も失敗を経験しています。3度目の挑戦でもロケットが爆発してしまったとき、彼は喜々として火の中に突き進んだそうです。こんな貴重な現場はないと。壊れた瞬間の部品がちらばっている宝の山だと。何が不具合を起こしたか、ここから学ぶしかないんだと。それくらい徹底した現場主義の人なんですよ。すごい人だなあと思います。

♦♢♦黒田精工の黒田社長から留学生のみなさんへのメッセージ♦♢♦

ー 最後に黒田社長から、留学生へのメッセージをお願いいたします。

技術者をめざす学生のみなさんに伝えたいのは、技術者にとって一番大切なのは、CADが使えるといったツールの知識やスキルではなく、ものごとの原理原則を知るということです。

そして、常識を疑うこと。つまり「なぜ?」と問う力です。

イーロン・マスクは、ロケットを作るときに、なぜこの部品でなければいけないのかと技術者の社員に問いました。社員が「NASAからの指定だから」と答えると、イーロン・マスクはこの部品でなければならない理由を物理的に説明するよう社員に求めたそうです。大切なのは、何も考えずに前例や常識に従うのではなく、なぜこの部品なのか?なぜこの方法なのか?を問う力です。そこから、新しい発見が生まれます。

あとは、現場を見よ、ということですね。現場にすべてがある、ということの大切さです。これらの本質は、どんな仕事、どんな学問にも共通するかもしれません。

黒田精工の事業分野は、これから未来に向けて空飛ぶモビリティも視野に入れていきます。ぜひ私たちの仲間になって、活躍していただきたいと思います!

日時:2024年1月12日

場所:黒田精工本社

インタビュアー:ASIA Link 小野朋江

外国人社員とともに

このwebsiteは株式会社ASIA Linkが運営しています。

●留学生の方から料金を頂くことは一切ありません。

●留学生の方の個人情報は就職支援以外に使用いたしません。

●ASIA Linkは厚生労働省の許可を受けています

(有料職業紹介許可番号13-ユ-308241)

▶ Contact

TEL:042-312-1074

ADDRESS:〒187-0032 東京都小平市小川町2-1971エッグビル305

share SNS