▼テックプロジェクトサービス株式会社 代表取締役社長 小原敬士さん

TEC Project Services Corporation CFO Keishi OBARA

さまざまな分野のプラントエンジニアリングで、人々の生活を支える仕事

~好奇心を持ってチャレンジを続けよう。経験が無駄になることはない~

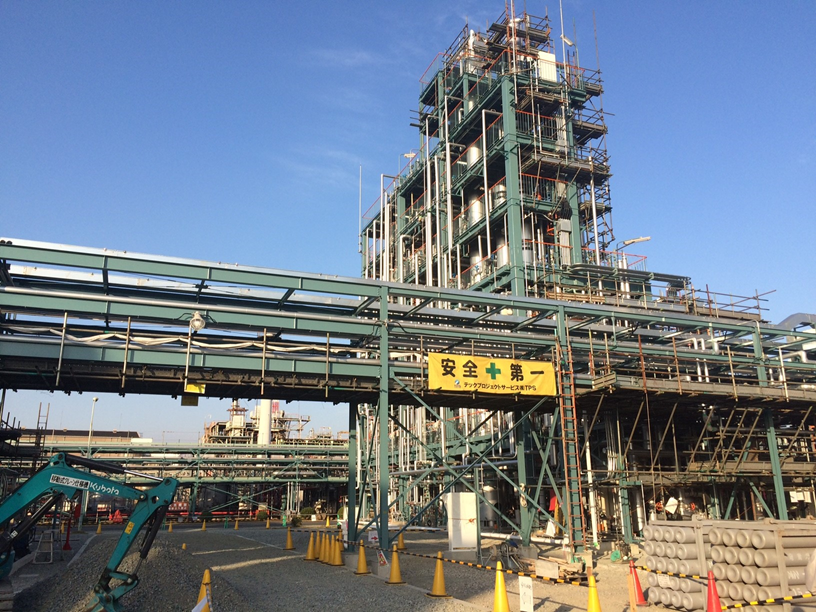

日本国内でプラントエンジニアリングを展開するテックプロジェクトサービス

ープラント事業(石油化学、化学、エネルギー)、医薬ファイン事業、保全事業、環境設備事業

- テックプロジェクトサービス(以下TPS)の技術の強みや業界・社会における役割なども教えていただけますでしょうか。

TPSは四つの事業を展開しております。

一つはプラント事業ということで、石油、石油化学、エネルギー分野において、高品質なプラントを建設しております。特にプラント事業の中でも、5Gや6G、電気自動車、ICTに対応した機能性化学品の分野に注力しています。

次に医薬ファイン事業では、主に医薬、従来型の低分子の化学合成で作る原薬ではなく、バイオテクノロジーを使ったバイオ医薬品、それから、中分子の核酸・ペプチド医薬品工場が、最先端をいっています。そのプラント建設をしています。

3番目の保全事業は石油精製工場の既存の設備を長きにわたって維持・安全・運転するために、日常メンテナンスや定期修理工事を保全事業としてやっております。

それから環境設備事業は、一般のゴミ焼却炉や発電施設、今流行りのバイオマス発電の復水器(condenser)として、これは私たちの自社の商品ということで、空冷式熱交換器を制作・提供しております。

医薬品分野の特にバイオ医薬分野については、業界の中で、我々の技術力を持って優位に進めております。医薬ファインとか機能性化学品のプラント建設、保守によって、エンジニアリングの価値をお客様に提供することによって、間接的にですが、結果的には人々の暮らしを豊かにしていると考えております。

これからは、プラント建設における省エネとか省力化、それから環境にやさしいプラントを作ることとカーボンニュートラル関連のプラントを作ることによって、環境調和型社会にも間接的に貢献、寄与しているのかなと考えております。

弊社のミッションとして、「エンジニアリングで地球と社会のサスティナビリティに貢献する」ということで、それをプラント建設によって具現化していきたいと思っています。

これら四事業に加えた新しい事業として、2050年のカーボンニュートラル(脱炭素)達成に向けて、カーボンニュートラル関連のプラント建設にも携わっているところです。

2030年に向けてのDX化、2050年のカーボンニュートラル(脱炭素社会)に向けて

ーリアルとデジタルを一体化させ、業務効率化を図り、売り上げも1.5倍を目指す

- 今後のビジネスの展開について教えていただけませんか。

2030年に向けては、さきほどの4事業+新規事業を展開し、今も進行中ですけれども、デジタルトランスフォーメーション(DX)に取り組んでいまして、このDX化により生産性を向上して、人員不足の課題を解決できると思っています。

今、開発段階なんですけれども、私たちは設計(Engineering)、調達(Procurement)、建設(Construction)のEPCを実施し、お客様は運転(Operation)と保全(Maintenance)を実施しています。そのEPCOMの全部の情報を盛り込んでデジタル化して、リアルとデジタルが一対一で必ず対応するようなデジタル・ツインプラントの構築を、今図っているところです。

最終的にはデジタライゼーションによって新規事業を作っていけたらいいなと考えています。一方で、DXを用いた業務改革も推進しており、相乗効果により2030年に向けては売り上げも現状から約1.5倍に増やしたいと思っています。

- TPSの社員は今、何名ぐらいですか。

現在、従業員の数は240人ぐらいです。2030年度までに、300人ぐらいの規模の従業員の数に増やしていこうと考えております。1人当たりの売り上げは、1億2000万円ぐらいまでに持っていきたいと思っています。

プラント・エンジニアリング業界では、1人当たりの売上の目安が1億円だと一流と言われています。240人くらいの中小企業ではありますが、「超一流の中小企業」を目指して、そこよりも少し上の数字にしたいと今考えているところです。従業員は、なかなかすぐには増やせないので、効率化を図って、1人当たりの売上もアップさせていきたいと思っています。

DX事業により、ヒューマンエラーを減らして、業務効率化を図る

ーエンジニアの仕事はチェックではなく創造力を発揮して、新しいものを作ること

- デジタル・プラント事業のデジタルとリアルを一体化するというのは、具体的にはどういったことなのでしょうか。

デジタルとリアルを一体化させていくのですが、たとえば、プラント建設はプラントがリアルです。それに伴って設計段階から、いわゆる3DCADモデルを使って、同じようなもの、まずは、設計で3Dモデルを作って、それに合わせて工事をやっていきます。

その工事の段階では、そのモデルを使い、検査や工事の進捗に使ったりできます。例えば、3Dモデルの中の「この部分は工事が終わったね」「検査も終わったね」というところはモデルの方にも反映していくと。お客様はそのモデルを使って、今度はオペレーションということで運転をやっていく。運転、データをまたモデルに入れて何時間運転したとか、途中で「不具合がここで起きましたね」というところもデータとして残し、お客様の不具合箇所を発見して、私たちが直しに行くとか、そういう風にして、お客様と私たちが一体で、一つのデジタルデータを共有して、お客様の運転やメンテナンスにも使えるようにします。

- 実際に建てる前にシミュレーション(モデレーション)することで、ミスが少なくなっていくのでしょうか。

そうですね。シミュレーションに基づいて設計・建設すればミスが少なくなりますし、当然、これまでより、業務が効率化できますので、人員も減らせるので、効率よくできるかなと思っています。

今までは図面を作って、それに基づいて工事をしていました。あと、色んな図面情報のデータが連携されていなくて、それぞれが設計の図書をチェックしていくので、そういう中でヒューマンエラーが発生します。3Dモデルをいろんなデータと連携するようにして、上流工程の設計の図書ができれば、次の下流工程の設計の図書も自動的に落とし込めて、ヒューマンエラーも防げるような仕組みにしていこうかなと構想しています。

- 最先端ですね。

そうですね。本来のエンジニアの仕事は、創造力を働かせて自分でいろいろ考えながら設計していくことだと思っています。もちろん、チェックなどの業務は必要ですが、本来、エンジニアがやるべきことではないと思っています。本来やるべき仕事に特化できる仕組みというのを考えていきたいなと思っています。

- このモデルを導入するにあたっては、ソフトウェアの企業様と連携されているのですか。

すでに3DCADは導入していますが、今は主に、配置配管設計・土建設計のエンジニアリングのためだけなんですね。一連の工程を最後までやっていくのは、まだこれから開発していかなければならなくて、今、いろいろやりとりをしている段階です。建築の設計はまた別のソフトを使っていますが、配管と建築を統合して、全体を見渡せる、調整できるようなことは、既にやっています。

連続生産で省エネルギー、省スペース化に成功。SDGs、カーボンニュートラルに貢献する技術力

ー若手でも大きなプロジェクトを担当し、バリバリ活躍できる

- 御社の2023年12月プレスリリースを拝見したんですが、「連続生産」について教えていただけないでしょうか。

連続生産システムというのは、これまでのやり方とは異なる、省エネ、省スペースで生産するシステムです。化学的に合成して薬をつくる、合成原薬と呼ばれるものを、今までの生産方式である、バッタ方式から連続生産システムに変更することで、省エネ、省スペースで生産することができます。その実現化の仕組みを他社と共同開発しています。省エネ、省スペースだから、SDGsに繋がるところです。コンパクトをコンセプトにしてやっています。これは当初の開発段階から参加していまして、実証プラント建設も私たちが一部やらせていただいています。NEDO(国立研究開発法人新エネルギー)さんの補助事業として、参画させていただきました。

- 脱炭素、カーボンニュートラルにも貢献されていく、ということですね。プラントの二酸化炭素の排出量は多いんですか。

TPSは医薬品がメインなのでそんなにないんですけれど、石油化学プラントはCO2(二酸化炭素)を排出していまして、省エネ・省スペースで間接的にCO2が減っていくという考えですね。石油化学プラントの場合は、CO2を回収して地中に埋めたりとか、CO2からメタノールを作ったりとか、そういうものは技術開発がいろいろ進んでいます。それらについても取り組んでいきたいと考えています。

親会社の東洋エンジニアリング(以下TOYO)は脱炭素の技術力が高いので、それを使って国内でカーボンニュートラルのプラントを作っていこうかと考えています。私たちが独自にやっていることもあります。一つは自動車の廃タイヤを油にして、それをまた石油化学製品に転換しようということで、あるお客様と一緒に、いわゆるフィジビリティスタディ(以下FS *1)をやっています。そういうものが事業として本当に成り立つのかどうか、というところから参画していて、今、プレ基本設計として、設計を詰めていっている段階です。2025年にはそういうプラントを作るという計画の下、設計を遂行中です。

注釈:

*1.フィジビリティスタディ(FS) ・・・事業の実行可能性を調査すること

- こういったお客様との話し合いには、技術系のエンジニアの方が参加されるんですか。

プロセス・エンジニアが参加してやっています。廃タイヤのFS調査については、3年目の若手エンジニアとシニアのスペシャリティの高いエンジニアが参画しています。

私たちはそんなにリソースが豊富ではないので、若いうちからやってもらわないと困ってしまうところがあって…。中間の40代前半と30代後半の層が厚くなくて、シニアと若手が多いんです。ペアリングをして、若手を早く一人前に育てて、早い段階から実働部隊に入ってもらっているというのが現状ですね。

- 入社してすぐにこんな大きな仕事ができるのですね。

3年目のプロジェクト・エンジニアたちも、バリバリ働いていますよ。現場に行ったら、誰でも一人前として扱われますから。プロジェクトエンジニアの一人は、弊社過去最大のプロジェクトに参加して、半年ぐらい現場で活躍していましたね。

留学生(高度外国人材)の採用を決めた理由は、「真面目で志が高い」から

ー英語の語学能力を活かして働く機会も数多くある

- さきほど、2030年に向けても従業員数をどんどん増やしていきたいというお話がありました。TPSには外国人社員はこれまでいらっしゃらなくて、以前、協力会社のスタッフに外国人社員の方がいて感心した、という話を伺ったんですが、今回どのような経緯で総合職採用を決めたんですか。

日本の大学を出た外国籍の方とは、仕事上のお付き合いがあります。外国人の方は、やはり真面目だし、かつ志が高いんですよね。会社に入ってから、「私はこれがやりたい」という軸がはっきりしていて、以前から好印象を持っていました。それが採用したい理由の一つです。

- 「留学生は真面目で志が高い」というイメージを持たれたきっかけはありますか。

以前、インドネシア出身のプロセス・エンジニアの方と一緒に仕事をしたことがあって、真面目で頭も良くて、志が高い方でしたね。彼女は「プロセスのエンジニアとして、早く一人前のスペシャリストになりたい」という気持ちが強い方でした。2年目ぐらいから、お客様からの質問にもしっかり答えていたし、お客様からの評価も高かったですね。その後、彼女は別のプラント・エンジニアリングの会社に行き、今はそちらで活躍されているらしいですね。

あと、基本的に私たちは国内の事業がメインなんですが、例えば医薬事業の場合、海外の先端機器を調達します。ほとんどが欧米系です。欧米から、機器を持ってきて、全体の設備、工場として作り上げていくんですが、当然、欧米の機器はすべてスペック(仕様)もマニュアルも英語で書かれています。それから、石油化学系だと、中国や韓国で機械を作ると、輸送費を入れてもメリットがあります。中国、韓国からの海外調達もしており、そこでも共通言語は英語なんです。

現状、社内の英語力レベルがそれほど高くない事もあり、英語力を高めていきたいと思っています。また、海外のお客様が日本にプラントを建設したいというケースも結構あります。

今後、海外のお客様が日本にプラントを作る際、やはり英語は必須になると考えています。

バイリンガルの方は、活躍の場があると思っています。社内的にも英語教育には力を入れていて、まだまだ全社のレベル感的には少し足りないところがあって、留学生の皆さんが入っていただけたら、医薬分野は英語を使う機会が多いので、ぜひやっていただきたいですね。

- 留学生は英語の論文を読んだり、英語で書いたりもしていますね。

私の時代も研究室の教材は英語で、英語で勉強していましたね。これまでのTPSの新卒の学生さんは英語嫌いで入ってくる人も多かったんです。ただ、近頃は英語を使う機会も多いので、必須ではありませんが、英語が得意な人に是非来てほしいと思っています。

国内の医薬事業に特化

ー製薬メーカーの要望を聞き取り、プラントを作る

- 小原社長はTOYOにいらっしゃって、2016年からTPSに移られたのでしょうか。

2016年に、TOYOから40人ぐらい引き連れてTPSに来たという形です。元々、医薬事業は親会社のTOYOがやっていたんですけれども、医薬事業についてはすべてTPSがやることになりました。プラント関係、保全関係の一部についてもTPSがやることになりました。

石油化学や化学のプラントについては、200億円以下の規模の国内プラントについては私たちがやりましょう、と。それより大きなものはTOYOがやりましょう、ということになっています。

- 国内の医薬品事業をすべて請け負ったのには、どんな経緯があったのでしょうか。

医薬品事業も含めてですが、TOYOとTPSで何が違うのかというと、TPSは少数精鋭で小廻りが利くので、設計等の間接費が安く済む点があります。そのため、国内での競争力を保つことができると考えています。

- TPSの社員の中には、バイオケミカル、医薬系出身の方もいらっしゃるんですか。

それはお客様の方に多いですね。私たちの場合、化学工学、化学系の専攻がプロセス設計をやったりしています。医薬プラントの中にも、機器、機械、配管がありますので、機械系の方、それから建物には土木系の方の力も必要になってきます。

また、医薬品プラントの特徴としては、こういう製品を作るんだとか、最後の製品名まではなかなか教えてくれなくて…。お客様と打ち合わせしていくなかに、「こういう反応器を作ってください」「粉末にしてください」「濃縮してください」という要望があり、いろいろな情報を引き出して、そこをうまく繋いでいくのがプロセス設計の役割ですね。

若いうちは何度失敗してもいい。好奇心を持って、常にチャレンジをしよう

ーいろんな仕事を経験すれば、得られるものはたくさんある

- 小原社長のご自身は、日々、社長として社内の方々と接している中で大事にしている考え方などはありますか。

基本的には、独断専行しないで「対話」で進めて行きたいですね。社長に就任したときも、対話型の経営を目指したいとお話しました。みなさんと対話をしながら、色々なことをやっていきたいと考えています。月に1回、タウンミーティングと称して、いろんな部署の方と昼や夜に対話、お話を聞くようにしています。ライン長とは、半年に1回、1 on 1ミーティングをやっています。

- 小原社長のご自身は、これまでどんな仕事をされてきたんですか。

私はTOYOを含めると約40年以上も勤めているんですが、私自身いろんな職種を経験しています。

TOYOに入社した直後は、研究開発をし、大失敗をしました。次はプロセス設計、その次は配置・配管設計、そのあとプロジェクトに入りました。そこでは10年間、一つの開発系のジョブをやって、その内の5年は現場責任者をやっていました。TPSに来てからは、プロジェクト本部長のほかに、経理部長をやったり、人事の担当をやったりしていました。

どこに行っても思うことは「どこの職場でも絶対得られるものはあるよね」ということですね。希望ではない部署で、モチベーションが上がらない人もいると思うんですが、そうではなくて、そこに行けば絶対に何か得られるものはあり、自分自身も成長できると、常々社員のみなさんにも話しています。

若い人にいつも言っていることは、「若いうちは失敗を何回してもいいから、好奇心を持って、常にチャレンジしてください」ということです。私自身、若いときに研究開発で大失敗を繰り返したことがありました。それでも、上司の方がちゃんと面倒見てくれました。へこみはしましたけれど、別にまたリカバリーできるような状況に置いてくれたので、絶えずチャレンジするということが重要だよね、という話は、皆さんに言ってます。

- この研究開発時代の失敗というのは、どのようなことだったんですか。

いわゆるパイロット・プラントを自分で設計をして作ったんですが、それがちょっと爆発してしまったことがあります。

そのとき、私と後輩が、パイロット・プラントの運転をしていて「なんか変だな」と思って、私が現場に行ったらバーンと爆発をして…。九死に一生を得ました。それがやっぱり一番大きな失敗ですね。試験装置がダメになってしまいました。それはその当時、科学技術庁から補助金をもらっていた案件でして…。

あとは、一つのプロジェクトを10年間やりましたが、まったくTOYOの利益には貢献をしていない大赤字プロジェクトで、最後まで「何とかしろ」と言われていました。足かけ10年、現場には5年間いて、お客様に何とかプラントを納めさせていただいて、「ありがとう」と感謝していただきました。お客様からの感謝の言葉を頂いた時には、プロジェクトみょうりに尽きると思いました。

爆発の失敗とお客様に感謝されたことの二つが、私の会社人生の中におけるエポックですね。

また、TPSで経理部長になったときは、経理部を改革しよう、わからないけれどやっていこう、という姿勢で取り組みました。自らアイデアを出してチャレンジして頑張ってやらないと、やったかいがないですよね。どこの職場でも、自分の足跡を残していくのは大事なことだと思っています。

- さまざまな職種を経験されて、ご自身にはどのような変化がありましたか。

プロセス設計をやっているときは、まだ自分は若かったので、自分の領域だけやっていればいい、という考え方があったのは事実ですよね。配管設計のときも、そうでしたね。全体を意識することができていませんでしたね。

だけど、やっぱり、プロジェクトをやってみると、ほかのことも目が向くようになりましたね。プラントは全体がうまく統合してやってはじめて成り立つものなので。

- いろんなことを経験されると見える景色も違ってくるのでしょうか。

そうですね、景色は違って見えます。

あと、いろんな考え方があると思います。プロセス設計をやり続けて、突き詰めて、その分野のプロ、スペシャリストになるという考え方の人もいるんですが、私は一度いろんなことをごちゃまぜに経験してみてから、自分のやりたいことを見つけるのもいいかなと思っています。

もちろん、その機会を与えるのは難しいところもあるんですけれど、そちらのほうがいいと思っています。

パイロット・プラントを作るときは、プロセス設計、機器設計、配管設計といったすべてをやらなければなりません。少し規模は小さいんですけれど、建設に立ち会わなければならない。すべての設計要素が体験できるという意味では、そういう機会をできれば、これから与えていければと思っています。

プラントが大きくても小さくても、やることは一緒なので、パイロット・プラントで一通りのことを経験すれば多くのことを学べるいい機会になると思っています。

♦♢♦テックプロジェクトサービスの小原社長から留学生のみなさんへのメッセージ♦♢♦

ー 最後に小原社長から、テックプロジェクトサービスへの応募を考えている留学生へのメッセージをお願いいたします。

今、私たちは240人ぐらいの中小企業です。うちの特徴は、上下関係がフラットで、風通しがいいところだと思います。早い段階で責任ある仕事ができます。やってもらわないとしょうがない、というところもあります。伸びる人は、早い段階で、キーマンになることができます。そこが大企業との違いだと思います。

あとは、技術を磨いて、知識と経験を積み重ねて、早い段階でく大きな仕事ができることも特徴だと思っています。

エンジニアリング業界は、生産設備を持たないので、「人がすべての資産」と言われています。入社後の研修や教育、人材開発、資格取得にも力を入れています。ぜひ、入社していただいて、キーマンとして活躍いただき、私たちの成長の原動力にもなっていただければな、と考えています。

日時:2024年1月11日

場所:テックプロジェクトサービス本社

インタビュアー:ASIA Link 相馬

記事編集・構成:ASIA Link 小川

このwebsiteは株式会社ASIA Linkが運営しています。

●留学生の方から料金を頂くことは一切ありません。

●留学生の方の個人情報は就職支援以外に使用いたしません。

●ASIA Linkは厚生労働省の許可を受けています

(有料職業紹介許可番号13-ユ-308241)

▶ Contact

TEL:042-312-1074

ADDRESS:〒187-0032 東京都小平市小川町2-1971エッグビル305

share SNS